QR Code

À propos de nous

Des produits

Contactez-nous

Téléphone

E-mail

Adresse

N ° 22, Hongyuan Road, Guangzhou, province du Guangdong, Chine

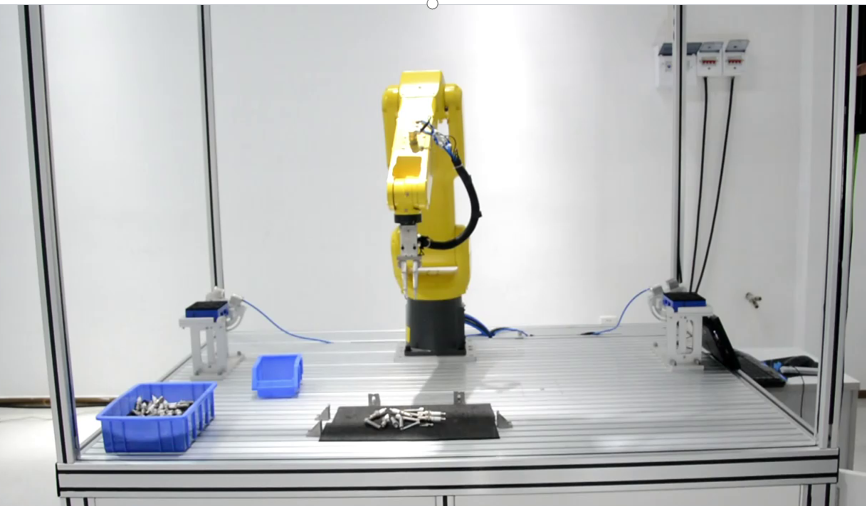

Avec l'amélioration continue de l'automatisation de la fabrication, une grande entreprise de pièces automobiles a proposé la nécessité d'utiliser des robots composites pour terminer le tri des boulons afin d'améliorer l'efficacité de la production et de réduire les coûts de main-d'œuvre. Fuwei Intelligent utilise des robots composites, combinés à des caméras industrielles 3D et à des contrôleurs haute performance, pour réaliser un saisir automatique des boulons, améliorant ainsi l'efficacité opérationnelle globale de la ligne de production.

Difficultés de projet

1. Exigences de haute précision: les boulons sont de petits composants qui nécessitent que les robots identifient et saisissent avec précision, évitant les dommages causés par le produit ou les temps d'arrêt de la ligne de production.

2. Les robots doivent s'adapter à des facteurs dynamiques tels que différentes positions d'étagère et les changements dans les points de saisie.

3. Tout en garantissant la précision des ingrédients, il est nécessaire d'optimiser le processus de fonctionnement du robot et d'améliorer l'efficacité opérationnelle globale.

Solution

En utilisant des caméras industrielles 3D et des contrôleurs à haute performance, les robots peuvent localiser avec précision les composants des boulons et ajuster les stratégies de saisie en temps réel grâce à la reconnaissance visuelle, en assurant la stabilité et la précision.

Le contrôleur intégré Intelligent Fuwei recueille des signaux d'atelier pour atteindre l'intégration transparente entre les robots et les lignes de production. Contrôle simultanée multi-axes, ajustement flexible de la trajectoire en fonction des changements dans le rack de matériau et des points de saisie, en s'adaptant aux environnements dynamiques.

Optimiser le processus de devoirs, réduire le temps d'attente et améliorer l'efficacité de la saisie. Définissez un temps de cycle des devoirs raisonnable et ajustez la quantité de saisie et d'assemblage en fonction de la demande pour répondre aux besoins réels de la chaîne de production.

Processus d'action:

Après avoir reçu la demande de saisie du matériau, le robot composite commence à passer à la position du produit désigné. Ensuite, le robot effectuera un positionnement visuel pour assurer une reconnaissance et une saisie précises du produit. Pendant le processus de positionnement, si le système détecte que le nombre de produits est inférieur à la valeur définie, il déclenchera une alarme et tentera de repositionner. Si le positionnement réussit, le robot continuera d'effectuer des opérations de saisie; Si le positionnement échoue, il passera à l'emplacement du prochain produit et réessayez. Après une saisie réussie, le robot déplacera le produit vers la zone de déchargement pour terminer l'opération de déchargement. Tout au long du processus, le positionnement visuel et la saisie sont des étapes clés, garantissant que le robot peut effectuer efficacement les tâches de chargement et de déchargement.

Avantages techniques:

Peut s'adapter aux changements drastiques de l'éclairage environnemental et remplacer le travail manuel;

Algorithme de planification de l'obstacle et de trajectoire intelligent du bras robotique basé sur l'apprentissage en profondeur pour la détection et la localisation d'objets;

Peut s'adapter aux scénarios où plusieurs pièces sont produites simultanément.

Valeurs fondamentales:

Réduire les coûts et augmenter l'efficacité, améliorer la stabilité, mettre rapidement en production avec un fonctionnement simple et s'adapter rapidement aux nouveaux produits.

Ce plan améliorera considérablement l'efficacité opérationnelle de la ligne de production. Pendant ce temps, grâce à une technologie précise de positionnement et de saisie, le risque de dommages causés par les produits et de temps d'arrêt de la ligne de production peut être réduit, améliorant la qualité des produits et la stabilité de la production. De plus, l'adaptabilité aux environnements dynamiques et le contrôle efficace du rythme améliorera encore la flexibilité et la vitesse de réponse de la ligne de production, en répondant aux besoins de production en constante évolution de GAC Toyota.

N ° 22, Hongyuan Road, Guangzhou, province du Guangdong, Chine

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Tous droits réservés.

Links | Sitemap | RSS | XML | Privacy Policy |