QR Code

À propos de nous

Des produits

Contactez-nous

Téléphone

E-mail

Adresse

N ° 22, Hongyuan Road, Guangzhou, province du Guangdong, Chine

Nous proposons une solution basée sur les conseils de vision 3D pour répondre aux exigences d'automatisation des procédés de brossage, de séchage, de chargement et de déchargement des panneaux d'alliage en aluminium. Cette solution réalise une reconnaissance et un positionnement de haute précision des panneaux en introduisant une technologie de vision 3D avancée, améliorant ainsi l'efficacité de la production et la stabilité de la qualité.

Aperçu du plan

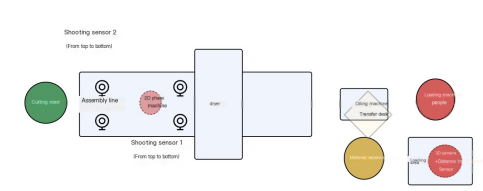

Ce plan réalise une identification et un positionnement précis des panneaux d'alliage en aluminium en configurant respectivement les systèmes de vision 3D dans les zones de chargement et de déchargement. La zone d'alimentation adopte une méthode d'alimentation d'aspiration pour garantir que les panneaux entrent dans la ligne de production en douceur et avec précision. La zone de déchargement est automatisée par des robots pour saisir et placer des planches. Dans le même temps, pour nous assurer que le processus d'huile n'entre pas en contact avec l'avant du produit, nous avons conçu le dispositif d'huile comme méthode d'huile côté ou supérieure.

Mise en œuvre du plan

Implémentation de la zone de chargement

Dans la zone de chargement, nous avons installé un système de vision 3D qui comprend une caméra haute résolution et une unité de traitement d'image. Lorsque le capteur détecte la pièce, l'appareil photo prend immédiatement une image et transmet les données d'image à l'unité de traitement d'image. L'unité de traitement d'image traite l'image via des algorithmes, extrait le contour et les informations de position de la carte et calcule la valeur Y1 de la carte. Ensuite, sur la base de la valeur Y1, le dispositif d'aspiration est contrôlé pour aspirer avec précision la plaque et l'alimenter en douceur dans la ligne de production.

Implémentation de la zone de déchargement

Dans la zone de déchargement, nous avons également équipé un système de vision 3D et un robot avec des fonctions de saisie et de placement de haute précision. Lorsque le capteur 1 détecte la pièce, la caméra prend une image et fournit la valeur Y1 du produit 1; Par la suite, lorsque le capteur 2 détecte la pièce, le robot saisit avec précision le produit 1 sur la base de la valeur Y1 et le place dans la position désignée. De même, lorsque le capteur détecte à nouveau la pièce et fournit la valeur Y2 du produit 2, le robot effectue à nouveau des opérations de saisie et de placement. Tout au long du processus, nous avons optimisé les algorithmes et les paramètres de caméra calibrés pour garantir que la précision de placement répond à l'exigence de ± 2 mm.

Solution:

Nous avons pris les mesures suivantes pour résoudre la difficulté de réaliser une précision de placement de ± 2 mm pour le mangeoire:

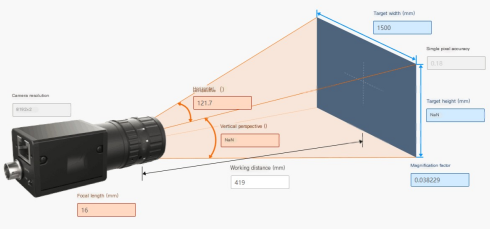

Améliorer la résolution de la caméra et la largeur du champ de vision: choisissez une caméra à résolution plus élevée pour augmenter la précision des données d'image; Dans le même temps, ajustez la largeur du champ de vision de la caméra en fonction de la situation réelle de la ligne de production pour assurer la couverture de l'ensemble du flux de travail.

Optimiser les algorithmes de traitement d'image: en menant des recherches approfondies sur les caractéristiques et les textures de surface des panneaux d'alliage en aluminium, optimisez les algorithmes de traitement d'image pour améliorer la précision de la reconnaissance du contour et du calcul de la position.

Calibration précise des paramètres du robot: calibrez avec précision le robot, y compris les paramètres tels que la longueur et les angles articulaires du bras robotique, pour assurer une stabilité et une précision élevées pendant les opérations de saisie et de placement.

Cette solution réalise une automatisation efficace du processus de brossage, de séchage, de chargement et de déchargement des panneaux d'alliage en aluminium en introduisant la technologie de vision 3D. En optimisant les algorithmes et en étalonnant avec précision les paramètres de l'équipement, nous avons réussi à résoudre le problème de la précision du placement des alimentaires, d'améliorer l'efficacité de la production et la stabilité de la qualité.

N ° 22, Hongyuan Road, Guangzhou, province du Guangdong, Chine

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Tous droits réservés.

Links | Sitemap | RSS | XML | Privacy Policy |